Comunicação de dados na indústria 4.0: Tudo que você precisa saber sobre

Entenda como mantê-la no contexto de hiperconexão da produção industrial

Comunicação de dados na indústria 4.0 parece um tema complexo de ser compreendido pra você?

Uma analogia que podemos fazer para introduzir o tema pode ser uma simples conversa entre vizinhos.

Essa conversa, independente do assunto, já representa em si uma comunicação de informações, certo? Você está enviando e recebendo mensagens de outra pessoa.

Da mesma forma, os computadores e outros dispositivos, que no contexto da indústria 4.0 encontram-se totalmente conectados a fim de trocar grandes quantidades de dados frequentemente. Isso ocorre tanto dentro da própria indústria, quanto de dentro para fora.

Esse cenário nos leva a reflexões sobre como ocorre esse processo, protocolos e segurança dos dados.

Ainda não conseguiu entender muito bem do que se trata?

Tudo bem, não se preocupe! Explicaremos aqui tudo que você sempre quis saber sobre comunicação de dados na indústria 4.0, de maneira completa e descomplicada!

Entendendo a comunicação de dados

Quando falamos em comunicação de dados na indústria 4.0, de fato pode se pensar em diversos aspectos e situações. Assim como já citamos, a comunicação é intrínseca aos seres humanos desde o início dos tempos, antes mesmo da invenção da escrita ou de nos comunicarmos por meio das palavras.

Porém, na definição técnica de comunicação de dados que vamos abordar aqui, nos referimos a uma:

Transmissão eletrônica de dados de um sistema para outro. Ou seja, descreve a maneira pela qual computadores trocam informações uns com os outros.

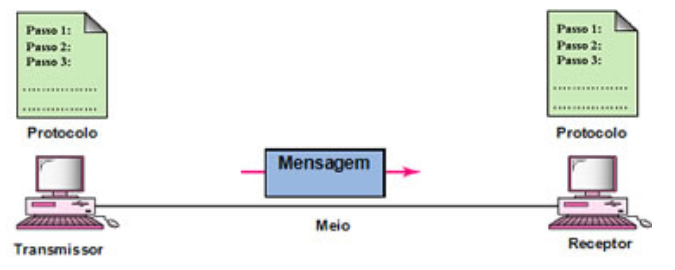

Dessa forma, podemos compreender um sistema de comunicação de dados a partir de seus elementos:

- Mensagem: Informação a ser transmitida. Pode estar sob a forma de texto, números, figuras, áudio/vídeo, ou até mesmo uma combinação destes.

- Transmissor: Mecanismo que envia a mensagem. Pode ser um computador, um telefone, uma câmera, dentre outros dispositivos.

- Receptor: Dispositivo que recebe a mensagem. Este também pode ser um computador, telefone, câmera, etc.

- Meio: Caminho físico por onde transita a mensagem dirigida ao receptor.

- Protocolo: Conjunto de regras que norteiam a comunicação de dados. Representa um acordo entre os dispositivos que se comunicam.

Na realidade, o protocolo possui um papel tão relevante neste tema que vamos separar um tempinho a mais para falar dele.

Um pouco mais sobre protocolo(s) na comunicação de dados

No contexto de comunicação de dados, regras são essenciais, em especial no cenário da indústria 4.0, onde os dados saem dos limites da indústria e consequentemente de seu controle.

Essas regras são importantes principalmente, pois os dispositivos nem sempre se comunicam através de uma mesma linguagem. Dessa forma, o protocolo define os padrões utilizados para que a comunicação seja possível entre dispositivos distintos.

Tendo em vista que as redes por onde as informações transitam são formadas por componentes variados (físicos e lógicos), a comunicação é estabelecida por meio de camadas.

Tais camadas são protocolos que definem como as diretrizes e identificam como as regras serão interpretadas pelas entidades envolvidas na comunicação.

Com base nos elementos que compõem o sistema de comunicação de dados, podemos complementar a compreensão falando sobre as principais características que compõem esse tipo sistema de transmissão de informações.

Características de um sistema de comunicação de dados

- Entrega (delivery): Diz respeito à entrega dos dados ao destino correto. No caso, devem ser recebidos somente pelo dispositivo ou usuário de destino.

- Confiabilidade: Refere-se à garantia da entrega. Têm-se em vista aqui, que dados corrompidos ou modificados perdem a utilidade.

- Tempo de atraso: Fala-se aqui no tempo predeterminado para a entrega dos dados de um sistema para outro. Atrasos significativos podem tornar os dados inúteis.

Dito isto, podemos nos sentir um pouco mais educados a respeito do que é comunicação de dados. Mas, afinal como isso se relaciona com a indústria 4.0? Como ocorre(rá) a comunicação de dados na indústria 4.0 ?

Lembra da indústria 4.0?

Todos já estamos carecas de saber do que se trata a famosa Indústria 4.0, certo?

Essencialmente, a quarta revolução industrial representa um conjunto de mudanças singulares nos processos e na forma como serão fabricados os produtos que consumimos.

Nesse novo contexto, ocorreram transformações completas em toda a esfera de produção industrial. Mudanças essas, atribuídas à fusão da tecnologia digital e da internet com a indústria convencional. O caráter hiperconectado da Indústria 4.0 representa o futuro para as indústria no mundo inteiro, mas também traz certas ressalvas.

Você ainda tem dúvidas a respeito? Leia nosso texto sobre o tema e fique craque no assunto apenas clicando aqui

Como melhor estabelecer a comunicação de dados na indústria 4.0

Conforme dito anteriormente, o contexto da indústria 4.0 tem o potencial de trazer inúmeros benefícios para o setor industrial. Mas, também traz consigo algumas questões que devem ser olhada com maior atenção. Um exemplo está no nosso conteúdo sobre segurança da informação na indústria 4.0, também aqui no blog.

Dessa vez, como o foco é a comunicação de dados na indústria 4.0, iremos focar em te mostrar como garantir a eficiência da comunicação em um contexto de hiperconectividade trazido pela indústria 4.0.

Principais protocolos da comunicação de dados

Um protocolo define um conjunto de regras a serem seguidas para o envio e recebimento dos dados transmitidos pela rede. Entre estas regras, o protocolo pode definir, por exemplo, quais serão os caracteres de controle de início e fim da mensagem.

Este pode também estabelecer como será feita a confirmação, o controle de sequência de dados, confirmação de recebimento, o algoritmo de detecção e erro, bem como outros aspectos necessário para a transmissão eficiente.

Com base nisso, vamos citar agora alguns dos protocolos mais comuns no setor industrial. Em seguida, ao retornarmos à comunicação de dados na indústria 4.0 falaremos sobre o protocolo perfeito para o contexto.

Protocolos de comunicação de dados mais comuns no setor industrial

- OPC clássico: Foi o primeiro protocolo do padrão OPC (Ole for Process Control). A solução veio para acabar com problemas de interconexão entre dispositivos, e rapidamente teve boa aceitação do mercado.Porém, surgiram algumas reclamações posteriores, como o fato do seu uso se limitar ao sistema operacional Windows. Além dos demais problemas técnicos como dificuldade na configuração do protocolo DCOM, em especial pela complexidade na configuração dos firewalls.

O OPC Clássico possui várias especificações, as mais importantes são:

- OPC DA (Data access): Define a troca de dados industriais, incluindo valores, tempo e informações de qualidade.

- OPC A&E (Alarm and events): Define a troca de informações de dados de alarme e evento.

- OPC HDA (Historical data access): Define métodos de consulta e análises que podem ser aplicadas em dados históricos.

- Modbus: Conhecido como um dos protocolos de comunicação de dados mais antigos e mais utilizados em grande parte dos sistemas de automação industrial. Sua forma de comunicação pode ser dividida em três subgrupos: Modbus ASCII, Modbus RTU e Modbus TCP/IP.

- Fieldbus: Sistema da comunicação industrial totalmente digital, para controle em tempo real, em série e bidirecional. Este conecta equipamentos “Fieldbus” como sensores, atuadores e controladores. O fieldbus é uma rede local (LAN) para automação e instrumentação de controle de processos, com capacidade de distribuir o controle no campo.

- Profibus: Este é considerado uma variedade de protocolos combinados em um mesmo pacote de tecnologia fieldbus. Nesse caso, os usuários podem implementar estes protocolos em seus próprios softwares criando outros requisitos. Estes resultam em aplicações únicas que atendem necessidades específicas.

O protocolo perfeito para comunicação de dados na indústria 4.0: OPC UA

Podemos definir o OPC UA (Unified Architecture ou “Arquitetura Unificada”) como sendo um:

Protocolo de comunicação independente de fornecedor para aplicações de automação industrial. Baseado no princípio cliente-servidor, permitindo uma comunicação desatada dos sensores e atuadores individuais até o sistema ERP ou a nuvem.

Este segue o mesmo raciocínio dos demais protocolos citados anteriormente, porém se utiliza de uma arquitetura unificada para todo e qualquer sistema operacional, e não apenas o Windows.

Surgido em 2008, o OPC UA visa garantir a conexão entre os diversos dispositivos do chão de fábrica, com máxima eficiência.

O protocolo além de ter esse caráter de independência de plataformas e flexibilidade, possui mecanismos de segurança incorporados. Serve como ponte entre o mundo baseado em IP e o chão de produção.

Com ele, os dados do processo de produção são totalmente transferidos através de um único protocolo, evitando perdas de informação ou interferências. Independentemente de essa transferência ser entre dados de máquinas dentro da própria indústria ou em banco de dados em nuvem, toda a comunicação será feita com máxima eficiência e segurança, o que é essencial no contexto da Indústria 4.0.

Dessa forma, desde que adquiriu todas essas características, o OPC UA vem sendo considerado o protocolo ideal para a implementação da Indústria 4.0.

Conceitos como comunicação independente da plataforma ou fornecedor, alta segurança de dados, padronização e inteligência descentralizada são apenas alguns dos aspectos que reforçam essa afirmativa e une o protocolo à quarta revolução industrial.

Como principais diferenciais do OPC UA em relação aos demais protocolos, se olharmos para o cenário da Indústria 4.0 podemos citar:

- Equivalência funcional: Como foi criado a partir do OPC Classic, o OPC UA sempre teve o objetivo de aprimorar e superar as capacidades e especificações do antecessor. Portanto, além de ser equivalente ao Classic, o OPC UA ainda é capaz de muito mais.

- Independente de plataforma: O OPC UA veio justamente para suprir a dependência do Windows. Por isso, funciona em qualquer sistema operacional e plataformas de hardware como PC’s e servidores em nuvem. Além disso, o OPC UA fornece a infraestrutura necessária para a interoperabilidade em toda a empresa, de máquina para máquina e máquina para empresa.

- Segurança: A segurança sempre é um dos fatores mais importantes na hora de escolher uma tecnologia. Por isso, o OPC UA é compatível com firewalls e fornece um conjunto de controles. Por exemplo, criptografia de sessão, autenticação, controle de usuário e mais.

- Extensível: A arquitetura multi-camadas do OPC UA fornece uma estrutura “a prova do futuro”. Dessa forma, mesmo que surjam inovações tecnológicas tudo pode ser incorporado no OPC UA e manter a compatibilidade com versões anteriores para produtos existentes.

Você pode ler isso e tudo mais que sempre quis saber sobre OPC UA, em nosso texto exclusivo sobre o tema. Basta clicar aqui e se tornar um especialista no protocolo do futuro!

Postado por contato@logiquesistemas.com.br

Um pouco sobre o autor (a):